Ihr Profi für Profildichtungen aus Metall

Massive Flachdichtungen aus Metall wo Weichstoffe überfordert sind

Profildichtungen aus Metall

Massive Flachdichtungen aus Metall werden in Bereichen angewendet, in denen aufgrund des Mediums, der Temperatur, des Druckes und/oder der zulässigen Leckrate Weichstoffdichtungen oder Metall-Weichstoffdichtungen weniger geeignet sind. Bewährt haben sie sich sowohl bei niedrigen Temperaturen -200 °C als auch bei hohen Temperaturen über 600 °C.

Sie werden von relativ niedrigen bis zu höchsten Drücken verwendet. Die Dicke der Dichtung und der Dichtungswerkstoff sind im großen Maße abhängig von den Flanschflächen und den Einsatzbedingungen.

Je besser die Flanschflächen in Oberflächengüte und Ebenheit sind, um so dünner kann die Dichtung gewählt werden, z.B. 0,5-1 mm als Dichtung bei Spinndüsenstöcken oder 2-3 mm als massive Alu-Dichtung bei Wärmetauschern.

Zu beachten ist, dass weiche Metalle (z.B. Aluminium oder Silber) nur relativ geringe Flächenpressungen zum Vorverformen erfordern, härtere Werkstoffe, insbesondere die Stähle, benötigen dagegen hohe Dichtpressungen.

Dichtungsprofile

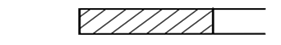

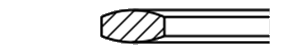

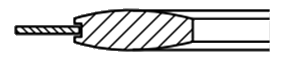

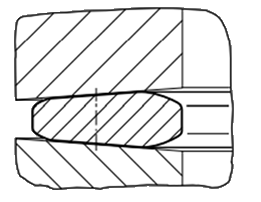

Um die Dichtflächen von Dichtungen mit rechteckigem Querschnitt nach Profil A1 zu verkleinern, wählt man ballige Querschnittsformen. Hinweise darauf finden sich z.B. in DIN 7603 zu Form D.

Die absolute Höhe der Dichtpresskräfte kann reduziert werden, wenn man schmale Dichtungen anstelle von breiten Dichtungen einsetzt oder härtere Metalle mit dünnen Überzügen aus weicheren Metallen galvanisch beschichtet.

Beschichtungen aus Kupfer, Nickel, Silber oder Zinn bis maximal 100 µm führen zu deutlich besseren Dichteigenschaften und wesentlich niedrigen Verformungsflächenpressungen σ . V Für die genannten Flanschrauhtiefen ist eine Beschichtungsdicke von 35 bis 50 µm ausreichend. Bei Metall-Profildichtungen stellt sich zunächst eine Linienberührung ein.

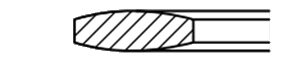

Die Schraubenkräfte liegen gegenüber metallischen Flachdichtungen (Profil A1) deutlich niedriger. Bei dem Rechteckprofil A1 führt schon eine leichte Flanschblattverdrehung zu Dichtproblemen. Der in der Dichtungsmitte angenommene Dichtdurchmesser springt auf das Maß des Außendurchmessers, wodurch das Hebelarmverhältnis ungünstig beeinflusst wird. Auch die nun größere Innendruckkraft wirkt sich negativ aus.

Bei balligen Dichtungen hingegen entsteht eine Berührungsgeometrie, die bei hohen Innendrücken selbstdichtend wirkt. Der Dichtdurchmesser bleibt erhalten, Kantenpressung wird vermieden.

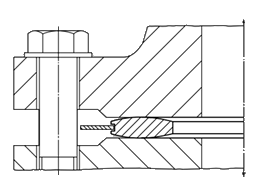

Schmale Dichtungen sind bei gleicher Schraubenkraft höher belastet und können bei ungenügender Standfestigkeit fließen, sodass es zu einem Verlust der Schraubenkraft sowie Undichtigkeiten kommt. Um ein Fließen unter Last oder gar eine Zerstörung der Dichtung zu vermeiden, sind schmale Flachdichtungen evtl. zu kammern, wie es bei Flanschen mit Feder und Nut der Fall ist.

Auch bei einer gekammerten Ausführung kann eine Schädigung der Dichtung nicht ausgeschlossen werden und zwar dann, wenn der Dichtungswerkstoff gegen Spaltkorrosion empfindlich ist. In diesem Fall kann der Einbau in einer Nut sogar nachteilig sein.

Um eine Schädigung der Dichtung zu verhindern, ist sicherzustellen, dass in allen Betriebszuständen die maximal zulässige Flächenpressung σϑ nicht überschritten wird.

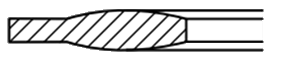

Die Profile A7 und H7 werden durch die entsprechende Form des Flansches z. B. Vor- und Rücksprung zentriert. Während die Dichtungen gemäß Profil H9 und H15 auch bei Flanschen mit Dichtleisten oder bei glatten Flanschen als Hochdruck-Hochtemperatur-Dichtung eingesetzt werden können. Die Dichtungen zentrieren sich dann an den Schrauben. Das Profil H15 mit losem Zentrierrand ist bei gasförmigen Medien und/oder Zentrierrandbreiten größer 15 mm vorzuziehen. Die Profile H7, H9 und H15 sind mit einem auf die herrschende Flächenpressung abgestimmten Schmiegungsradius R versehen.

Sowohl Flachdichtungen in Ringform als auch Sonderformen, die mit speziellen Werkzeugen gefertigt werden, sind lieferbar. Aus Korrosionsschutzgründen sind galvanische Überzüge möglich. Bei Kupfer-Dichtungen mit Korrosionsschutzschicht aus härterem Nickel beträgt die Schichtdicke nur wenige µ, damit das Dichtverhalten durch die härtere Schutzschicht möglichst unbeeinflusst bleibt

Werkstoffe

1.0333, 3.0255, 2.0090, 2.4066, FK-Silber

Dichtungskennwerte: Profil A1

| Werkstoffe | Eisen (1.1003) S180G2T (1.0326) | E235 (1.0308) P235GH (1.0305) | 12CrMo 19 5 (1.7362) | 13CrMo 44 (1.7335) | X6CrNiTi 18 10 (1.4541) | X15CrNiSi 20 12 (1.4828) | Nickel Ni 99,6 (2.4060) Ni 99,2 (2.4066) | Kupfer | Aluminium | Fein-Silber 99,98 Ag | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Empfohlene max. Rauhtiefe der Flanschflächen | µm | von bis | 1,6 3,2 | 1,6 3,2 | 1,6 3,2 | 1,6 3,2 | 1,6 3,2 | 1,6 3,2 | 1,6 3,2 | 3,2 6,3 | 12,5 25 | 6,3 12,5 |

| Flächenpressungsgrenzen für 20 °C | N/mm2 | σv σϑ | 235 525 | 265 600 | 400 900 | 300 675 | 335 750 | 400 900 | 190 510 | 135 300 | 70 140 | 50 160 |

| Flächenpressungsgrenzen für 300 °C | N/mm | σv σϑ | 235 315 | 265 390 | 400 730 | 300 585 | 335 630 | 400 750 | 190 480 | 135 150 | – – | 50 135 |

Dichtungskennwerte: Profil A7, H7, H9, H15

| Werkstoffe | Eisen (1.1003) | warmfester Baustahl 1.5415 | warmfester Baustahl 1.7362 | rostfreier Edelstahl 1.4541 | rostfreier Edelstahl 1.4828 | Stahl 1.0308 verkupfert | Edelstahl 1.4541 versilbert | Kupfer 2.0090 | Monel 2.4360 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Empfohlene max. Rauhtiefe der Flanschflächen | µm | von bis | 3,2 6,3 | 3,2 6,3 | 3,2 6,3 | 1,6 3,2 | 1,6 3,2 | 3,2 6,3 | 6,3 12,5 | 3,2 6,3 | 3,2 6,3 |

| Flächenpressungsgrenzen für 20 °C | N/mm2 | σv σϑ | 235 525 | 300 675 | 400 900 | 335 750 | 400 900 | 135 300 | 100 750 | 135 300 | 260 660 |

| E-Modul bei 20 °C | kN/mm2 | 210 | 210 | 210 | 200 | 200 | 210 | 200 | 128 | 178 | |

| Flächenpressungsgrenzen für 300 °C | N/mm | σv σϑ | 235 315 | 300 585 | 400 730 | 335 630 | 400 750 | 135 390 | 100 630 | 135 150 | 260 650 |

| E-Modul bei 300 °C | kN/mm2 | 185 | 185 | 190 | 186 | 186 | 185 | 186 | 114 | 175 | |